L'autore di questo articolo è Stefano, notissimo personaggio del modo del modellismo. Un modellista con la "M" maiuscola, di quelli che non compra nulla di scatola, si fa tutto da solo con tornio e saldatore. Insieme a lui avremo il supporto di un gruppo di appassionati che direttamente dal sito www.modellismopiu.it , ci offrono la loro esperienza in questo campo molto vasto e ricco di sfaccettature. Da Giulio Gobbi al nostro già noto Silvano Mussone ci daranno informazioni a livello modellistico che saranno senz'altro utili a chi si avvicina a questo mondo e vuole diventarne parte, qualunque sia la sua passione principale.

Puoi contattare gli autori di questo articolo direttamente sul forum di www.modellismopiu.it

Tuttoslot.it resta sempre al Vostro servizio per la pubblicazione di vostri articoli tecnici.

Scrivi a tecnica@tuttoslot.it |

|

|

|

|

PICCOLA GUIDA ALLA LAVORAZIONE

DEI METALLI NEL MODELLISMO (Parte 2)

La saldatura a stagno

Viene usata principalmente per rame e ottone, ma va

bene anche per il ferro.

Ovviamente va bene anche per unire i tre tipi di metallo fra loro (Rame/ferro,

ottone/rame ecc.).

Per effettuare la saldatura a stagno bisogna aver ben

presente due principi fondamentali:

1- il metallo deve essere perfettamente disossidato superficialmente, mediante

carta abrasiva più o meno fina, e sgrassato. Una lieve “rigatura” dovuta

all’azione abrasiva superficiale sul metallo rende molto più tenace ed efficace

la saldatura.

2- La temperatura di fusione dello stagno è di poco

superiore ai 230 gradi C; anche le parti da saldare devono raggiungere tale

temperatura, altrimenti la coesione superficiale, ovvero la saldatura, non

potrà avvenire. L’uso della cosiddetta pasta salda (una specie di crema in

barattolo) facilita la saldatura. Nell’anima dello stagno in filo, quello usato

in elettronica, è inserita già questa pasta, il che facilita l’operazione. Se

le parti da saldare sono piuttosto grandi, converrà usare le apposite barrette di stagno reperibili in ferramenta e nei negozi di idraulica. In esse non è inserita la pasta, per cui questa andrà

preventivamente spalmata in modica quantità sulle parti da saldare.

Ricordo inoltre che, in linea generale, lo stagno è da usare un po’ come la

colla, in quantità moderata e sufficiente.

Questo per una saldatura normale.

In alcuni casi può tornare utile eccedere nella quantità, se dovesse essere necessario colmare qualche difetto di contatto tra gli elementi da

saldare. Da tenere conto è la caratteristica dello stagno di “correre” lungo le

superfici quando raggiunge la temperatura di fusione: tanto saranno aderenti e precise tali superfici e tanto più efficace sarà la saldatura.

Se ci dovessimo accorgere di aver messo troppo stagno,

questo potrà essere rimosso, a pezzo ancora caldo, con una rapidissima

spazzolata con un pennello di setole di tipo economico (non setole di plastica,

si squaglia tutto!). Eventuali residui di pasta salda potranno essere rimossi,

sempre quando il pezzo è ancora caldo ma lo stagno non è più

fuso, con uno straccetto od un pezzo di carta da cucina. La pasta salda

dopo la saldatura raffreddandosi indurisce, quasi si vetrifica, e la rimozione risulta molto più difficile.

I vari tipi di saldatore

Naturalmente esistono vari tipi di saldatori.

Scegliere l’uno o l’altro dipende dalla “massa” che si deve scaldare.

Ricordo che le parti da saldare devono raggiungere la stessa

temperatura di fusione dello stagno, ovvero almeno >230 gradi.

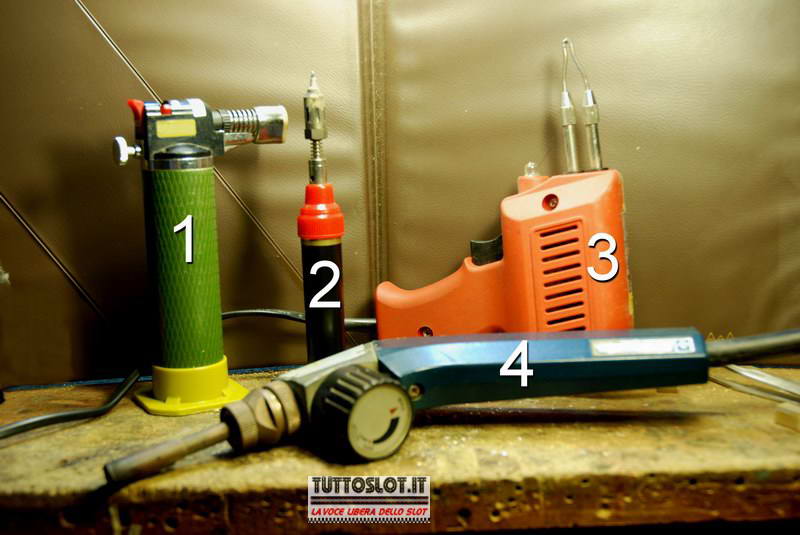

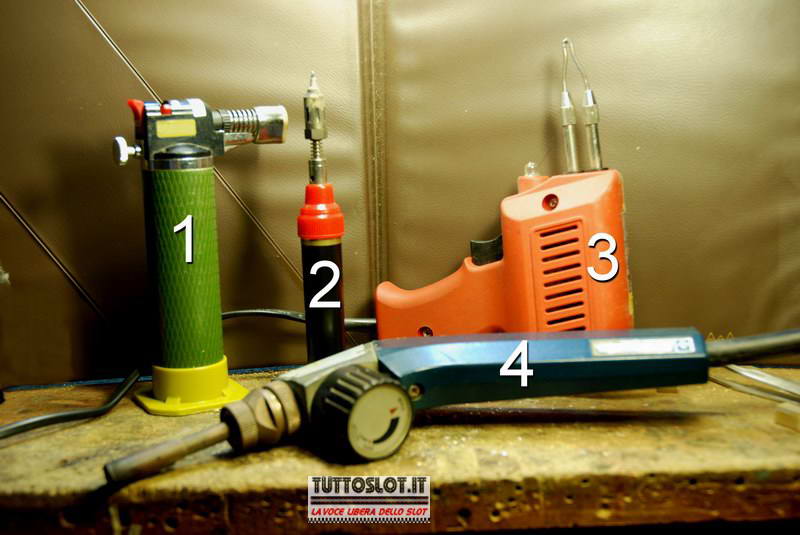

Nella foto qui sotto si vedono i principali tipi:

1- saldatore a fiamma diretta, a gas butano (tipo accendino), temperatura >

1200 gradi (adatto anche per castolin).

2- saldatore a fiamma indiretta. Il riscaldamento della punta è fornito da una

fiamma che ne lambisce la base della punta. Solo saldatura a

stagno.

3- Saldatore elettrico rapido a pistola. Solo

saldatura a stagno.

4- Saldatore a fiamma diretta a gas (bombola) per grandi saldature. La

lancia qui montata è del tipo piccolo; sono disponibili anche lance più grandi

per saldature di pezzi più grossi. Anche questo

raggiunge e supera i 1200 gradi (adatto anche per castolin).

5- Esiste anche un altro tipo di saldatore, quello più usato in elettronica.

E’ del tipo elettrico, ma non rapido, a potenza continua. In pratica è quello

che si attacca alla spina, ci mette un po’ a scaldarsi e rimane acceso finchè serve. E purtroppo anche quando

non serve… nel senso che può capitare di dimenticarlo acceso, con le

conseguenze immaginabili. Quindi preferisco non

usarlo.

La grandezza dei pezzi da saldare

Se dovremo saldare due fili da 0.5mm o delle piccole parti di lamierino sarà sufficiente il saldatore elettrico rapido n.3.

Se le parti sono un po’ più grandi si dovrà impiegare il tipo n.2 a gas, che produce un maggior numero di calorie in modo

molto concentrato.

Il tipo n.1 è adatto quando sia richiesta una concentrazione rapida del calore in un determinato punto ed in

tempi brevi, sempre tenendo conto che si tratta di fiamma libera che richiede

molta attenzione.

Attenzione: mentre il saldatore elettrico deve lavorare esattamente nel punto

di saldatura o nelle immediate vicinanze, è bene che quello a gas non colpisca

direttamente la zona da saldare, ma la lambisca semplicemente.

Infatti la fiamma diretta fa bruciare la pasta salda,

sporcando il pezzo e costringendo a ricominciare da capo, dopo aver ripulito il

tutto.

Il tipo n.4 ha le stesse caratteristiche di base del

n.1 (fiamma libera, temperatura >1200 gradi), ma

ha una potenza molto più elevata.

E’ essenziale capire che il calore si propaga nel pezzo concentricamente.

È probabile che vi siano già altri pezzi saldati a stagno e quindi la saldatura

del nuovo pezzo dovrà essere effettuata il più

rapidamente possibile, in modo che gli altri non si dissaldino.

Questa è la maggior difficoltà in questo tipo di lavorazione: più i pezzi già

saldati sono vicini e maggiore dovrà essere la rapidità nell’effettuare la

saldatura.

A volte bisognerà applicare a questi pezzi già saldati dei dissipatori di

calore, in modo tale che si scaldino meno rapidamente.

Io uso delle mollette di acciaio (del tipo che si usa per

tenere insieme i fogli di carta) di varie forme, anche modificate, applicate ai

pezzi da proteggere in modo che fungano da “radiatore” e ne rallentino il

riscaldamento.

Le stesse mollette possono essere usate anche per un altro scopo, quando una

particolare situazione di lavoro lo richieda.

I due pezzi da saldare devono essere stagnati preventivamente

e separatamente.

Poi vengono giustapposti nella posizione desiderata

con le superfici stagnate a contatto e tenuti insieme con una o più mollette.

Infine, con il saldatore a gas, si riscaldano le parti finchè lo stagno fonde, unendo i pezzi.

Ciao e buon divertimento.

P.S. Attenzione- Attenzione- Attenzione,

Come diceva la buonanima di Nerone “Er foco brucia!!!”. In campana, mi raccomando, e ragazzini alla larga!

Prossime puntate: la saldatura a Castolin, lavori al

tornio, la fabbricazione delle viti ed altro.

Ciao, Stefano.

www.modellismopiu.it

POTETE INSERIRE I VOSTRI COMMENTI DIRETTAMENTE QUI

|

|

|